반도체 제조 공정은 전자 장치 생산에서 중요한 역할을 합니다. 이러한 프로세스에는 다양한 기술 발전의 필수 구성 요소인 반도체를 만드는 복잡한 단계가 포함됩니다. 이 기사에서는 정의, 목적 및 분류에 중점을 둔 8가지 주요 반도체 프로세스에 대한 심층적인 개요를 제공합니다.

1.1 프로세스 정의 및 목적

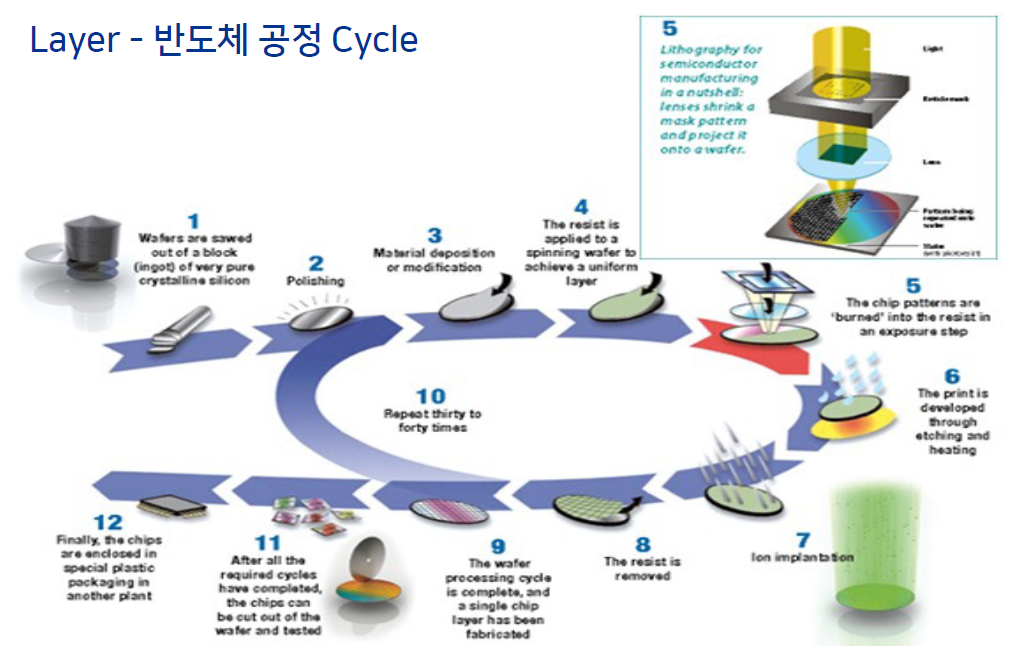

반도체 공정은 원자재를 기능성 반도체 장치로 변환하는 것을 목표로 하는 일련의 절차를 포함합니다. 각 프로세스는 반도체 내에서 전류의 흐름과 제어를 허용하는 복잡한 구조의 생성에 기여합니다. 각 프로세스의 목적과 기능을 이해하는 것은 반도체 생산을 최적화하고 고품질 전자 부품을 보장하는 데 중요합니다.

1.1.1 에피택셜 성장(Epitaxial Growth)

에피택셜 성장은 단결정 반도체 재료의 얇은 층을 기판에 증착하는 것을 포함합니다. 이 프로세스는 특성이 제어된 고품질 반도체 레이어 생성을 용이하게 합니다. 에피택셜 성장은 트랜지스터, 다이오드 및 집적 회로의 개발에서 중요한 역할을 합니다.

1.1.2 리소그래피(Lithography)

리소그래피는 반도체 웨이퍼의 패터닝을 가능하게 하는 반도체 제조의 중요한 공정입니다. 포토레지스트로 알려진 감광성 재료에 원하는 패턴을 전사하기 위해 빛 또는 전자 빔을 사용하는 것이 포함됩니다. 포토레지스트를 선택적으로 노광 및 현상하여 회로에 필요한 복잡한 패턴을 생성합니다.

1.1.3 에칭(Etching)

에칭은 반도체 웨이퍼의 표면에서 재료를 선택적으로 제거하는 프로세스입니다. 원하는 회로 패턴을 정의하고 형성하는 데 사용됩니다. 습식 에칭 및 건식 에칭과 같은 다양한 에칭 기술은 제조되는 반도체 장치의 특정 요구 사항에 따라 사용됩니다.

1.1.4 이온 주입(Ion Implantation)

이온 주입은 도펀트 이온을 반도체 재료에 도입하는 것을 포함합니다. 이 프로세스는 재료의 전기적 특성을 변경하여 다양한 전도성을 가진 뚜렷한 영역을 생성할 수 있도록 합니다. 이온 주입은 반도체 장치의 전도성 및 성능 특성을 정밀하게 제어할 수 있는 트랜지스터 제조의 중요한 단계입니다.

1.1.5 증착(Deposition)

증착은 반도체 웨이퍼 위에 다양한 물질의 박막을 증착하는 공정입니다. 화학 기상 증착(CVD) 또는 물리 기상 증착(PVD)과 같은 기술을 통해 달성할 수 있습니다. 증착은 원하는 회로를 형성하기 위해 절연체, 전도체 또는 반도체와 같은 특정 속성을 가진 재료 층을 만드는 데 사용됩니다.

1.1.6 산화(Oxidation)

산화는 반도체 웨이퍼 표면에 얇은 산화물 층을 도입하는 과정입니다. 이 기술은 주로 반도체 장치의 서로 다른 영역을 분리하여 원하지 않는 전기적 상호 작용을 방지하는 데 사용됩니다. 산화 공정을 제어함으로써 회로 요소 사이의 정밀한 절연 및 절연을 달성할 수 있습니다.

1.1.7 어닐링(Annealing)

어닐링은 반도체 재료를 고온에 노출시켜 전기적 및 구조적 특성을 수정하는 것을 포함합니다. 이 공정은 결정 결함 수리, 도펀트 확산, 반도체 장치의 전반적인 성능 및 신뢰성 향상에 매우 중요합니다. RTA(Rapid Thermal Annealing) 및 용광로 어닐링과 같은 다양한 어닐링 기술이 특정 요구 사항에 따라 활용됩니다.

1.1.8 화학적 기계적 연마(CMP)

화학적 기계적 연마(CMP)는 반도체 웨이퍼 표면을 평탄화하여 불규칙성이나 결함을 제거하는 공정입니다. 이 기술은 후속 레이어의 평평하고 매끄러운 표면을 보장하고 반도체 장치의 전반적인 품질과 수율을 향상합니다.

1.2 반도체 제조 공정의 분류

반도체 제조공정은 크게 전공정과 후공정으로 나눌 수 있다. 이 분류는 초기 웨이퍼 제조에서 최종 패키징 및 테스트에 이르기까지 반도체 장치 생성과 관련된 단계를 구분합니다.

1.2.1 프런트 엔드 프로세스(Front-End Processes)

프런트 엔드 프로세스는 주로 웨이퍼 제조에 중점을 두고 에피택셜 성장, 리소그래피, 에칭, 이온 주입 및 증착과 같은 단계를 포함합니다. 이러한 프로세스는 원하는 회로 패턴을 생성하고 반도체 장치의 전기적 특성을 정의하기 위한 토대를 마련합니다.

1.2.2 백엔드 프로세스(Back-End Processes)

백엔드 프로세스에는 반도체 장치의 패키징, 테스트 및 조립이 포함됩니다. 전공정이 끝나면 개별 반도체 소자를 분리해 와이어본딩, 인캡슐레이션, 파이널 테스트 등 다양한 과정을 거친다. 백엔드 프로세스는 반도체 장치의 안정적인 기능, 내구성 및 보호를 보장합니다.

1.3 자주 묻는 질문(FAQ)

Q1. 주요 반도체 제조 공정은 무엇입니까?

주요 반도체 제조 공정에는 에피택셜 성장, 리소그래피, 식각, 이온 주입, 증착, 산화, 어닐링 및 화학적 기계적 연마(CMP)가 포함됩니다. 이러한 프로세스는 복잡한 반도체 장치의 생성에 총체적으로 기여합니다.

Q2. 리소그래피는 반도체 제조에 어떻게 기여합니까?

리소그래피는 반도체 웨이퍼의 정밀한 패터닝을 가능하게 함으로써 반도체 제조에서 중요한 역할을 합니다. 전자 장치의 기능에 필요한 복잡한 회로 패턴을 생성할 수 있습니다.

Q3. 반도체 제조에서 이온 주입의 목적은 무엇입니까?

이온 주입은 도펀트 이온을 반도체 재료에 도입하여 전기적 특성을 변경하는 데 사용됩니다. 이 공정을 통해 전도도 및 성능 특성을 정밀하게 제어할 수 있으므로 반도체 제조에서 중요한 단계입니다.

Q4. 프런트 엔드와 백 엔드 반도체 프로세스의 차이점은 무엇입니까?

프런트엔드 프로세스는 웨이퍼 제조를 포함하며 회로 패턴 생성 및 전기적 특성 정의에 중점을 둡니다. 백엔드 프로세스에는 패키징, 테스트 및 조립이 포함되어 반도체 장치의 신뢰성과 보호를 보장합니다.

Q5. 화학적 기계적 연마(CMP)는 어떻게 반도체 품질을 향상합니까?

CMP(Chemical Mechanical Polishing)는 반도체 웨이퍼 표면을 평탄화하여 요철과 결함을 제거합니다. 이 프로세스는 반도체 장치의 전반적인 품질과 수율을 향상해 최적의 성능을 가능하게 합니다.

Q6. 반도체 제조에서 어닐링의 중요성은 무엇입니까?

어닐링은 결정 결함을 수리하고 도펀트를 확산시키며 반도체 장치의 성능과 신뢰성을 향상시켜 반도체 제조에서 중요한 역할을 합니다. 특정 요구 사항에 따라 다양한 어닐링 기술이 사용됩니다.

1.4 마무리

결론적으로 반도체 제조의 복잡성을 파악하려면 8대 반도체 공정을 이해하는 것이 필수적입니다. 각 프로세스는 회로 패턴 정의에서 성능 특성 향상에 이르기까지 반도체 장치 생성에서 고유한 목적을 수행합니다. 이러한 프로세스의 세부 사항을 탐구함으로써 제조업체는 생산 방법을 최적화하여 현대 세계에 동력을 공급하는 고품질 전자 부품을 만들 수 있습니다.

'IT & 과학 > 반도체 기술 공정' 카테고리의 다른 글

| 반도체 제조의 핵심 과정 : 감광(Photo-Lithography) 공정 (3) | 2023.06.23 |

|---|---|

| 반도체 제조의 첫 걸음 : 원부자재의 선정과 활용 (1) | 2023.06.22 |

| 웨이퍼 클리닝 : 웨이퍼 표면 오염과 클리닝 기술에 대하여 (1) | 2023.06.22 |

| 웨이퍼 제조의 세부적인 여정 : 숨겨진 과정을 드러내다 (2) | 2023.06.21 |

| 반도체와 그 중요성에 대한 이해 (2) | 2023.06.18 |